5.1.1.- Operaciones basicas de programacion de PLC.

1. Principios Básicos

Con la llegada de

los autómatas programables, los llamados PLC, la industria sufrió un

impulso importante, que ha facilitado de forma notable que los procesos

de producción o control se hayan flexibilizado mucho. Encontramos PLC en

la industria, pero también en nuestras casas, en los centros

comerciales, hospitalarios, etc. También en nuestras escuelas de

formación profesional encontramos frecuentemente autómatas programables.

PLC son las siglas en inglés de Controlador Lógico Programable

(Programmable Logic Controller). Cuando se inventaron, comenzaron

llamándose PC (Controlador programable), pero con la llegada de los

ordenadores personales de IBM, cambió su nombre a PLC (No hay nada que

una buena campaña de marketing no pueda conseguir). En Europa les

llamamos autómatas programables. Sin embargo, la definición más

apropiada sería: Sistema Industrial de Control Automático que trabaja

bajo una secuencia almacenada en memoria, de instrucciones lógicas.

1.1¿Qué es un PLC?

El PLC es un dispositivo de estado sólido,

diseñado para controlar procesos secuenciales (una etapa después de la

otra) que se ejecutan en un ambiente industrial. Es decir, que van

asociados a la maquinaria que desarrolla procesos de producción y

controlan su trabajo.

Como puedes deducir de la definición, el PLC es

un sistema, porque contiene todo lo necesario para operar, y es

industrial, por tener todos los registros necesarios para operar en los

ambientes hostiles que se encuentran en la industria.

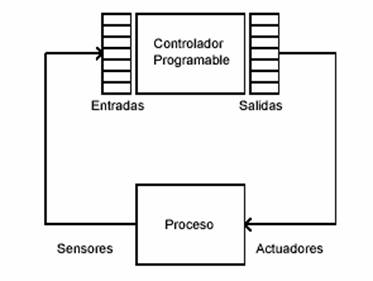

1.2 ¿Qué hace un PLC?

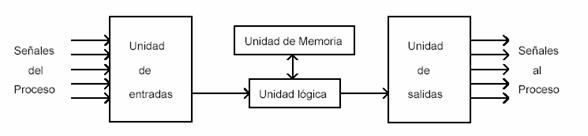

Un PLC realiza, entre otras, las siguientes funciones:

- Recoger datos de las fuentes de entrada a través de las fuentes digitales y analógicas.

- Tomar decisiones en base a criterios preprogramados.

- Almacenar datos en la memoria.

- Generar ciclos de tiempo.

- Realizar cálculos matemáticos.

- Actuar sobre los dispositivos externos mediante las salidas analógicas y digitales.

- Comunicarse con otros sistemas externos.

Los PLC se distinguen de otros

controladores automáticos, en que pueden ser programados para controlar

cualquier tipo de máquina, a diferencia de otros controladores (como por

ejemplo un programador o control de la llama de una caldera) que,

solamente, pueden controlar un tipo específico de aparato.

Además de poder ser programados, son

automáticos, es decir son aparatos que comparan las señales emitidas por

la máquina controlada y toman decisiones en base a las instrucciones

programadas, para mantener estable la operación de dicha máquina.

Puedes modificar las instrucciones almacenadas en memoria, además de monitorizarlas.

2 Un poco de historia

Cuando se empezaron a usar los relés en

el control de procesos productivos, se comenzó a añadir lógica a la

operación de las máquinas y así se redujo e incluso se eliminó la carga

de trabajo del operador humano.

Los relés permitieron establecer

automáticamente una secuencia de operaciones, programar tiempos de

retardo, contar las veces que se producía un suceso o realizar una tarea

en dependencia de que ocurrieran otras.

Los relés sin embargo, tienen sus

limitaciones: Tienen un tiempo limitado de vida, debido a que sus partes

mecánicas están sometidas a desgaste, los conductores de corriente

pueden quemarse o fundirse, y con ello puede provocarse una avería y

tendrán que ser reemplazados.

Desde el punto de vista de la

programación, su inconveniente mayor era que la estructura de

programación era fija. El panel de relés lo configuraban los ingenieros

de diseño. Luego se construía y se cableaba. Cuando cambiaban las

necesidades de producción había que construir un panel nuevo. No se

podía modificar, al menos sin un coste excesivo en tiempo y mano de

obra.

Una aplicación típica de estos sistemas

utilizaba un panel de 300 a 500 relés y miles de conexiones por cable,

lo que suponía un coste muy elevado en instalación y mantenimiento del

sistema (aproximadamente de 25 a 45 euros por relé).

En aquella época, al entrar en una sala de control, era habitual oír el clic continuo de los relés al abrirse y cerrarse.

Hacia

1970 surgieron los sistemas lógicos digitales construidos mediante

circuitos integrados, aunque eran productos diseñados para una

aplicación específica y no eran controladores genéricos. ¡Un paso es un

paso!

Hacia

1970 surgieron los sistemas lógicos digitales construidos mediante

circuitos integrados, aunque eran productos diseñados para una

aplicación específica y no eran controladores genéricos. ¡Un paso es un

paso!

Muchos de ellos usaban microprocesadores, pero al programarse en un lenguaje extraño a los ingenieros de control (el assembler, observa la figura de la izquierda), el mantenimiento era muy complejo.

La existencia de ordenadores en el

momento del desarrollo de los PLC fue lo que inspiró su concepto: Había

que diseñar un artefacto que, como una computadora, pudiese efectuar el

control y pudiese ser re-programada, pero pudiera soportar el ambiente

industrial.

Los primeros controladores completamente

programables fueron desarrollados en 1968 por una empresa de

consultores en ingeniería (Bedford y Asociados), que luego se llamó

MODICOM.

Así el primer PLC fue construido en 1969

por encargo de General Motors Hydramatic Division (fábrica de

transmisiones para los vehículos de la General Motors). Este PLC se

diseñó como un sistema de control con un computador dedicado para

controlar una parte de la cadena de producción y sustituir los sistemas

de cableado que usaban hasta la fecha, que resultaban difíciles de

modificar, cada vez que se requerían cambios en la producción.

Con estos controladores primitivos era posible:

- Programar desarrollos de aplicaciones para su uso en ambientes industriales.

- Cambiar la lógica de control sin tener que cambiar la conexión de los cables.

- Diagnosticar y reparar fácilmente los problemas detectados.

Los primeros PLC incorporaban sólo un

procesador para programas sencillos y algunos dispositivos de entrada /

salida. Posteriormente han ido desarrollándose hasta los equipos

actuales, que ya integran:

- Módulos multiprocesadores.

- Entradas y salidas digitales de contacto seco, de relé o TTL (Transistor-Transistor-Logic o "Lógica Transistor a Transistor", tecnología de construcción de circuitos electrónicos digitales, en los que los elementos de entrada de la red lógica son transistores, así como los elementos de salida del dispositivo).

- Entradas y salidas analógicas para corriente continua o alto voltaje.

- Puertas de comunicación en serie o de red.

- Multiplexores análogos,

- Controladores PID (Proporcional Integral Derivativo, controlador que intenta mantener la salida del dispositivo en un nivel predeterminado).

- Interfaces con pantallas, impresoras, teclados, medios de almacenamiento magnético.

3 Ventajas y desventajas de los PLC

3.1 Ventajas

Las ventajas de los PLC son las siguientes:

- Menor tiempo empleado en la elaboración de proyectos debido a que:

· No es necesario dibujar el esquema de contactos.

·

No es necesario simplificar las ecuaciones lógicas ya que, por lo

general, la capacidad de almacenamiento del modulo de memoria es lo

suficientemente grande como para almacenarlas.

· La

lista de materiales a emplear es mas reducida y, al elaborar el

presupuesto correspondiente, se elimina parte del problema que supone el

contar con diferentes proveedores, distintos plazos de entrega, etc.

- Posibilidad de introducir modificaciones sin cambiar el cableado y añadir aparatos.

- Mínimo espacio de ocupación

- Menor coste de mano de obra de la instalación

- Economía de mantenimiento. Además de aumentar la fiabilidad del sistema, al eliminar contactos móviles, los mismos autómatas pueden detectar e indicar posibles averías.

- Posibilidad de gobernar varias maquinas con un mismo autómata.

- Menor tiempo para la puesta en funcionamiento del proceso al quedar reducido el tiempo de cableado.

- Si por alguna razón la maquina queda fuera de servicio, el autómata sigue siendo útil para controlar otra maquina o sistema de producción.

3.2 Inconvenientes

- Hace falta un programador, lo que exige la preparación de los técnicos en su etapa de formación.

- La inversión inicial es mayor que en el caso de los relés, aunque ello es relativo en función del proceso que se desea controlar. Dado que el PLC cubre de forma correcta un amplio espectro de necesidades, desde los sistemas lógicos cableados hasta el microprocesador, el diseñador debe conocer a fondo las prestaciones y limitaciones del PLC. Por tanto, aunque el coste inicial debe ser tenido en cuenta a la hora de decidirnos por uno u otro sistema, conviene analizar todos los demás factores para asegurarnos una decisión acertada.

4 ¿Cómo funciona el PLC?

Una vez que se pone en marcha, el procesador realiza una serie de tareas según el siguiente orden:

a) Al

encender el procesador ejecuta un auto-chequeo de encendido y bloquea

las salidas. A continuación, si el chequeo ha resultado correcto, el PLC

entra en el modo de operación normal.

b) El

siguiente paso lee el estado de las entradas y las almacena en una zona

de la memoria que se llama tabla de imagen de entradas (hablaremos de

ella mas adelante).

c) En base a su programa de control, el PLC actualiza una zona de la memoria llamada tabla de imagen de salida.

d) A

continuación el procesador actualiza el estado de las salidas

"copiando" hacia los módulos de salida el estado de la tabla de imagen

de salidas (de este modo se controla el estado de los módulos de salida

del PLC, relay, triacs, etc.).

e) Vuelve a ejecutar el paso b)

Cada ciclo de ejecución se llama ciclo de barrido (scan), el cual normalmente se divide en:

- Verificación de las entradas y salidas

- Ejecución del programa

4.1 Otras funciones adicionales del PLC

a) En

cada ciclo del programa, el PLC efectúa un chequeo del funcionamiento

del sistema reportando el resultado en la memoria, que puede ser

comprobada por el programa del usuario.

b) El

PLC puede controlar el estado de las Inicializaciones de los elementos

del sistema: cada inicio de un microprocesador también se comunica a la

memoria del PLC.

c) Guarda

los estados de las entradas y salidas en memoria: Le puedes indicar al

PLC el estado que deseas que presenten las salidas o las variables

internas, en el caso de que se produzca un fallo o una falta de energía

en el equipo. Esta funcionalidad es esencial cuando se quieren proteger

los datos de salida del proceso.

d) Capacidad

modular: Gracias a la utilización de Microprocesadores, puedes expandir

los sistemas PLC usando módulos de expansión, en función de lo que te

requiera el crecimiento de tu sistema. Puede expandirse a través de

entradas y salidas digitales, análogas, etc., así como también con

unidades remotas y de comunicación.

5 ¿Cómo se clasifican los PLC?

Los PLC pueden clasificarse, en función de sus características en:

5.1 PLC Nano:

Generalmente es un PLC de tipo compacto

(es decir, que integra la fuente de alimentación, la CPU y las entradas y

salidas) que puede manejar un conjunto reducido de entradas y salidas,

generalmente en un número inferior a 100. Este PLC permite manejar

entradas y salidas digitales y algunos módulos especiales.

5.2 PLC Compacto

Estos PLC tienen incorporada la fuente de

alimentación, su CPU y los módulos de entrada y salida en un solo módulo

principal y permiten manejar desde unas pocas entradas y salidas hasta

varios cientos (alrededor de 500 entradas y salidas), su tamaño es

superior a los PLC tipo Nano y soportan una gran variedad de módulos

especiales, tales como:

- entradas y salidas análogas

- módulos contadores rápidos

- módulos de comunicaciones

- interfaces de operador

- expansiones de entrada y salida

5.3 PLC Modular:

Estos PLC se componen de un conjunto de elementos que conforman el controlador final. Estos son:

- El Rack

- La fuente de alimentación

- La CPU

- Los módulos de entrada y salida

De estos tipos de PLC existen desde los

denominados Micro-PLC que soportan gran cantidad de entradas y salida,

hasta los PLC de grandes prestaciones que permiten manejar miles de

entradas y salidas.

5.1.2.- Programación de PLC.

Abrir este link de abajo....

http://www.mecatronicatip.com/e107_files/downloads/cursobasmtiptoshi.pdf